عیوب ریختهگری(casting defects ) مانند تخلخل، غیر یکنواختی، ترک خوردگی و موارد دیگر تحت شرایط عملی در قطعات تولیدی در صنعت بوجود میآیند. به طور کلی عیوب ریختهگری از 3 جنبه مورد بررسی قرار گرفته است:

- طراحی قالب

- روش تولید و مسائل تکنولوژیکی

- نحوه استفاده از تکنولوژی وکاربرد آن

یک عیب ممکن است دقیقا منشعب یکی از علل موجود و یا نتیجه ترکیبی از آنها باشد. در برخی موارد حتی علت برخی از عیوب هنوز معلوم نگردیده است. هرگونه عملی برای تقلیل یا حذف عیوب ریختهگری باید تحت شرایط اقتصادی انجام شود تا هزینه تولید در مقابل کیفیت تولید در موازنه قرار گیرد.

در این مبحث 7 نوع اصلی از عیوب ریختهگری با توجه به عوامل موثر تشریح شده است:

- خطای ابعاد و اندازه

- خطای ترکیب و تمرکز غلظت ( اختلافهای فازی ترکیبی)

- بی شکلی ناشی از ریختن مذاب

- عیوب گازی

- عیوب مواد جامد

- عیوب انقباضی ناشی از تغییر حجم در حالت مایع و در انجماد

- عیوب انقباضی در فاز جامد

اندازه و ابعاد قطعه ریختگی بیشتر تحت تاثیر شرایط ساخت و طراحی مدل یا قالب قرار گرفته اما از نظر کلی، اجتناب از این خطا در ساخت مدل تقریبا ناممکن است، زیرا مدلها برای دفعات متعدد و متوالی آزمایش شده و سپس در ریختهگری مورد استفاده قرار میگیرد. عوامل بروز چنین عیوبی عبارتند از:

|

1- جفت نشدن قسمتهایی از قالب یا ماهیچه |

| 2- خراب شدن قسمتی از قالب | |

| 3- عدم انطباق انقباض مورد نظر با سرعت سرد شدن | |

| 4- چفت نشدن قسمتهای قالب و ماهیچه ناشی از خرابی و از کار افتادگی مدل | |

| 5- عدم دقت و مهارت کارگر در تولید | |

| 6- خارج کردن مدل در اثر ضربات متعدد و متوالی | |

| 7- عدم مقاومت نسبی ماسه | |

| 8- کوبش نرم و عدم شکل گیری ماسه | |

| 9- بزرگ بودن ماهیچه، رطوبت زیاد یا کم ماسه | |

| 10-استفاده از ماسه زبر که باعث ایجاد سطوح زبر و خش دار و کاهش دقت سطوح |

البته عیوب مربوط به ماهیچه با تعبیه تکیه گاه تا حدود زیادی قابل ترمیم می باشد. بدیهی است که در قالبهای فلزی و سرامیکی عیوب فوق به حداقل ممکن کاهش می یابد و فقط در این نوع قالبها ممکن است عیوب ناشی از طراحی و ساخت قالب یا مدل صورت گیرد.

استفاده از مواد شارژ با ترکیب نادرست (بطور مثال قراضه) عامل موثری در ایجاد خطای ترکیبی است. عیوب ناشی از عامل فوق با دقت در جریان ذوب برطرف گردیده، در حالی که جدایش در انجماد حاصل شده و تقریبا علتی متالورژیکی است. فاصله انجماد طولانی آلیاژها، سرد شدن تحت شرایط غیر تعادلی و چگونگی رشد کریستال ها از عوامل ایجاد جدایش است.

تمرکز غلظت ناشی از سنگینی یک فاز نمی تواند در شرایط متالورژیکی عیب مورد نظر باشد، اگر در مراحلی که فاز جامد بوجود آمده است، مدت زیادی در مذاب شناور گردد، در این صورت میتواند عیب باشد. درمورد آلیاژهایی که دارای عناصر متشکله نامحلول در حالت مایع هستند، پدیده رسوب تحت نیروی وزن متفاوت، علاوه بر جدایش موجب ایجاد اشکالات ترکیبی در قطعه شده که فقط با هم زدن و مخلوط کردن مداوم مایع و سرعت انجماد تا حدودی قابل بر طرف کردن است. بطور کلی همان گونه که اشاره گردید مشکلات مربوط به جدایش و غیر یکنواختی ترکیب فازها به دلیل این که شرایط عملی سرد کردن همواره از شرایط تعادلی سریع تر می باشد، نمی تواند تماما برطرف شود و به همین جهت وجود تغییرات ترکیبی را به عنوان یک اصل موجود مورد بررسی قرار داده و کمتر به عنوان یک عیب به آن می پردازند زیرا با انجام یک سری عملیات حرارتی مانند یکنواخت کردن،میتوان عیوب ناشی از تمرکز غلظتهای ریز را بطور کامل برطرف نمود.

هنگامیکه مذاب وارد قالب می شود باید بتواند محفظه قالب را پر کرده و پوسته و سطح خارجی صافی داشته باشد، عدم توجه به مطلب فوق عیوب متعدد و خطرناکی را حاصل نموده که عملا مانع استفاده قطعه ریختگی میگردد. در این دسته پر نشدن کامل قالب بخصوص در قسمت گوشه ها (Misrun یا Short run) اتصال سرد (Coldlaps) و انجماد قسمتهای مختلف قبل از اتصال (Coldshut) جز عیوبی هستند که بعد از ریخته گری قابل جبران نبوده و در جریان طراحی سیستم راهگاهی و بارریزی حاصل می گردد.

درجه حرارت مذاب، کاربرد غلط سیستم راهگاهی و ضریب انتقال حرارت قالب در تشکیل عیوب فوق موثر بوده، در حالیکه عدم انطباق سرعت پر شدن قالب نسبت به سرعت انجماد از اهمیت بیشتری برخوردار است. وجود گازهای محفظه قالب که به دلیل فقدان هواکشها در محفظه قالب متراکم و حبس شده از عوامل دیگری است که در پر نشدن قالب (Misrun) موثر است. سیال نبودن آلیاژ و وجود اکسیدهای سطحی از عوامل موثر دیگری در تولید عیوب بی شکلی بوده که با تعبیه سیستم راهگاهی صحیح و درجه فوق ذوب و بارریزی مناسب میتوان عیوب فوق را بر طرف نمود.

گازها ممکن است در ریختهگری به صورت محلول، ترکیبات شیمایی یا در محفظه قالب وجود داشته باشند. همچنین می توانند از هوای به دام افتاده در محفظه قالب در هنگام بارریزی یا به علت واکنش شیمیایی بین مذاب و سطح مواد قالبگیری یا در حین انجماد ایجاد شود. گازها ممکن است بصورت حفرات داخلی یا روی سطوح و امثال آنها ظاهر شود. عوامل ایجاد این عیوب عبارتند از:

- گازهای داخل مذاب که پس از انجماد دوباره از آن جدا شده و داخل قطعه باقی می ماند

- گازهای حاصل از واکنش مذاب با مواد قالبگیری

- عدم نفوذ پذیری کافی ماده قالب

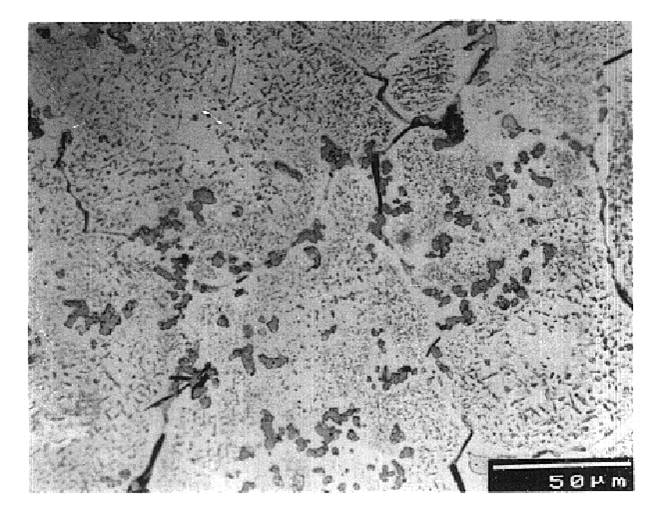

مواد ناخواسته غیر فلزی نیز در ایجاد عیوب و تقلیل خواص مکانیکی و فیزیکی قطعه ریختگی موثر است. این مواد ناخواسته بطور کلی به دو دسته، مواد داخلی (Indigenous inclusions) و مواد خارجی (Exogenous inclusions) تقسیم می گردند. مواد غیر فلزی خارجی که از نظر اندازه و شکل کاملا متفاوت بوده در نتیجه تخریب های مکانیکی مواد نسوز کوره ها، بوته ها و قالب حاصل می گردد. در حالت کلی توزیع و پخش آنها در مذاب یکنواخت نبوده و تحت قانون استوکس در اثر اختلاف وزن مخصوص آنها با مایع در ته بوته یا در سرباره باقی مانده و جدا کردن این مواد تحت نیروی وزنی معمولا تاثیر زیادی ندارد زیرا با توجه به اندازه ذرات، اختلاف وزن مخصوص آنها با مایع زمان زیادی برای رسوب و یا سرباره شدن لازم دارد. افزایش فلاکس برای حذف مواد ناخواسته و ایجاد ترکیبات سبک و یا بی ضرر، جلوگیری از ورود هوا به مذاب بوسیله افزایش فلاکسهای پوششی و احیای اکسیدها توسط عناصر دیگر از جمله عواملی است که در تقلیل اینکلوژنها موثر است. عوامل دیگری نظیر انبساط قالب، زبری سطوح و چسبندگی ماسه (ماسه نسوز) هم در تشکیل این عیب تاثیر گذار است.

عیوب انقباضی معمولا از فقدان مذاب برای جبران کسریهای ناشی از انقباض در فاز مایع و فاصله انجماد پدید آمده که یکی از دلایل ایجاد آن، عدم استفاده از سیستم تغذیه مناسب و کافی است. این عیوب هم به دو دسته، حفره های تغذیه ( انقباض متمرکز )، ترکهای انقباضی ( انقباض پراکنده ) تقسیم بندی می شود.

حفرههای انقباضی در سطوح، معمولا در مرکز حرارتی قطعه حاصل می شود، زیرا به دلیل تماس سطح با دیواره قالب یا محیط انجماد، رابطه مذاب درونی و هوا قطع گردیده و در این حالت فشار کمی در داخل مایع حاصل شده که در نتیجه پوسته جامد رویه در تحت فشار اتمسفر تغییر شکل می دهد که یکی از عیوب سطحی است. عیوب سطحی معمولا در جریان بارریزی با درجه حرارت زیاد حاصل میشود. عیوب مذکور با ایجاد فشار هوا از داخل تغذیه های فوقانی، انتخاب درجه حرارت مناسب و کافی و استفاده از ترکیبات گرمازا در منابع تغذیه و آرماتورهای ماهیچه قابل جلوگیری هستند.

سرد شدن قطعه ریختگی از منطقه جامد تا درجه حرارت محیط با انقباض خطی فلزات همراه است.به عنوان مثال ضریب انبساط خطی و درجه حرارت و حدود متوسط انقباضات در فاز جامد برخی فلزات در جدول زیر درج گردیده است.

از مقایسه جدول فوق و جدول مربوط به انقباضات مدلسازی چنین استنباط گردیده که میزان انقباض در مدلسازی متفاوت بوده زیرا در عمل انقباض فاز جامد بصورت آزاد انجام نگرفته و در مراحل مختلف انجماد با مقاومت دیواره های قالب و یا قسمت های جامد مواجه شده و از اینرو انقباض عملی علاوه بر نقطه ذوب و ضریب انبساط خطی به شکل و اندازه قطعه بستگی دارد. در ضمن اثر عناصر متشکله آلیاژ در تغییر ضریب انبساط خطی از اهمیت خاصی برخوردارند و همچنین نوع کریستال و یا آلوتروپ های یک عنصر و یا ترکیب نیز اهمیت دارد. انقباض جامد با ایجاد اولین ذره جامد به هر شکل از حالات انجماد (سلولی، صفحه ای، شاخه ای) آغاز شده و از اینرو مقاومتی که از طرف قالب اعمال می شود یا فشار متالواستاتیکی مذاب بر جامد و ... باعث ایجاد تنشهای داخلی و سطحی در قطعه شده و امکان ترک خوردگیهایی پدید آورد. مقاومت در مقابل انقباض باید با خواص مکانیکی آلیاژ در جریان سرد شدن منطبق باشد، چنانچه مقاومت کمتر از خواص مکانیکی قطعه شود، هیچگونه عیوبی حاصل نمی گردد و به این دلیل خواص مکانیکی فلز در مراحل مختلف فاز جامد حائز اهمیت است، این مراحل به صورت زیر دسته بندی می شوند:

- فقط هستههای کوچک جامد تشکیل شده و وجود مقدار کافی مذاب میتواند نیروهای انقباضی ذرات جامد را تحمل نموده، در این حالت با وجود آنکه خواص مکانیکی آلیاژ ناچیز است ، ولی مشکلی در انقباض جامد پدید نمی آورد.

- انجماد تقریبا اتمام یافته، ولی فقط قسمت کوچکی از آلیاژ بصورت مذاب باقی مانده است، از اینرو هنوز مقاومتها بر مایع وارد شده ولی کاملا بر آلیاژ جامد تاثیر نگذاشته و فقط تحت تاثیر نیروهای داخلی قرار گرفته که با توجه به ضعف مقاومت مکانیکی جامد در این حالت فقط ممکن است تاثیری کوچک در انقباض آزاد داشته باشد.

- آلیاژ به این دلیل که در درجه حرارتهای بالا قرار دارد، از مقاومت محدودی بر خوردار بوده، ولی قابلیت شکل پذیری پلاستیکی را بدون ایجاد تنشهای داخلی دارد.

- جامد در درجه حرارت پایینی است که مقاومت آلیاژ زیاد و فقط میتواند تغییرات الاستیکی را تحمل کند.

مقاومت در مقابل انقباض باید با خواص مکانیکی آلیاژ در جریان سرد شدن منطبق باشد، چنانچه مقاومت کمتر از خواص مکانیکی قطعه شود، هیچگونه عیوبی حاصل نمی گردد و به این دلیل خواص مکانیکی فلز در مراحل مختلف فاز جامد حائر اهمیت است، این مراحل به صورت زیر دسته بندی می شوند:

- فقط هستههای کوچک جامد تشکیل شده و وجود مقدار کافی مذاب میتواند نیروهای انقباضی ذرات جامد را تحمل نموده، در این حالت با وجود آنکه خواص مکانیکی آلیاژ ناچیز است، ولی مشکلی در انقباض جامد پدید نمی آورد.

- انجماد تقریبا اتمام یافته، ولی فقط قسمت کوچکی از آلیاژ بصورت مذاب باقی مانده است، از اینرو هنوز مقاومتها بر مایع وارد شده ولی کاملا بر آلیاژ جامد تاثیر نگذاشته و فقط تحت تاثیر نیروهای داخلی قرار گرفته که با توجه به ضعف مقاومت مکانیکی جامد در این حالت فقط ممکن است تاثیری کوچک در انقباض آزاد داشته باشد.

- به این دلیل آنکه آلیاژ در درجه حرارتهای بالا قرار دارد، از مقاومت محدودی بر خوردار بوده، ولی قابلیت شکل پذیری پلاستیکی را بدون ایجاد تنشهای داخلی دارد.

- جامد در درجه حرارت پایینی قرار داشته و مقاومت آلیاژ زیاد بوده و فقط میتواند تغییرات الاستیکی را تحمل کند.

اگر مقاومت در مقابل انقباضات در درجه حرارتهای بالایی که آلیاژ تا حدودی خاصیت شکنندگی (مراحل 2 و 3) دارد، وارد شود؛ شکستگی در حالت گرم پدید آمده ولی در صورت عدم مقاومت آلیاژ در درجه حرارت پایین تغییرات پلاستیکی و تنشهای داخلی سبب شکستگی درحالت سرد میشود که مستقیما به مقاومت در مقابل انقباض مربوط است. اختلاف در سرد شدن و سرعت انقباض قسمتهای مختلف، ناشی از تغییرات ضخامت قطعه و یا شیب حرارتی و یا محیط های سرد کننده، نیز از جمله عواملی است که در تغییر شکلهای قطعه موثر است.

دسته بندی عیوب ریخته گری به صورت دیگر نیز انجام گرفته که در بررسی هر عیب به علت و مرحله تشکیل آن توجه شده است. در ذیل به مواردی اشاره شده است:

- عیوب ناشی از شارژ-ترکیب شارژ

- عیوب ناشی از سوخت:اکسیدها-گازها و ...

- عیوب ناشی از ذوب :اکسیدها-درجه حرارت فوق ذوب-جذب گازها-انقباض زیاد-عدم سیالیت

- عیوب ناشی از طراحی:اشتباه در تعیین ابعاد و شکل-شکستگی در حالت گرم

- عیوب ناشی از قالبگیری و ماهیچه سازی:ماسه ریزها-ماسه نسوزها-جلوگیری از انقباض آزاد

- عیوب ناشی از بارریزی:پر نشدن قالب-توزیع غیر یکنواخت حرارتی-تغییر شکل قالب

- عیوب ناشی از سرد شدن قطعه:شکستگی در حالت سرد و گرم-تغییر شکلهای ناشی از انقباض

عیوب ریخته گری بر خواصی مانند خواص مکانیکی، خواص هیدرولیکی، سطحی و ... قطعه تاثیر گذاشته که باید با توجه به شرایط اقتصادی آنها را برطرف کرد.